新聞資訊

|

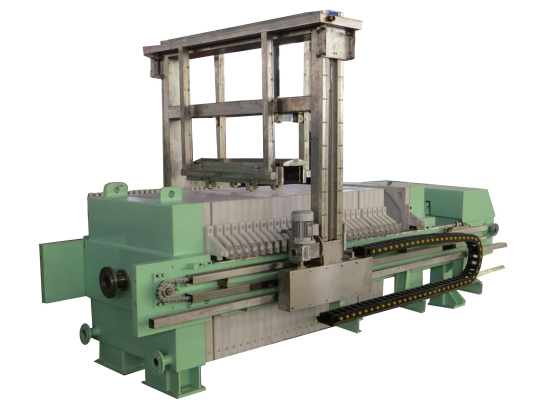

浙江壓濾機:高效固液分離,助力化工行業提升生產效率化工行業生產中,固液分離是影響產能的關鍵環節 —— 無論是反應釜出料后的物料提純,還是廢水處理后的污泥脫水,傳統分離設備(如離心機、普通壓濾機)常因過濾速度慢、分離不徹底,導致生產周期延長。某化工企業生產染料中間體時,用普通壓濾機處理反應液,單批次固液分離需 4 小時,且濾餅含水率高達 35%,后續干燥環節還需額外消耗能源;同時,分離不徹底導致的廢液雜質超標,需反復處理才能達標排放,進一步拖慢生產節奏。而浙江壓濾機憑借 “高效固液分離” 核心能力,通過技術升級大幅縮短分離時間、提升分離精度,成為化工行業加快生產流程、提升效率的核心裝備。 浙江壓濾機的高效分離,首先源于 “優化濾板設計 + 高壓過濾系統”,大幅提升過濾速度。其采用高分子復合濾板,濾孔密度較傳統濾板提升 50%,且濾孔孔徑精準匹配化工物料顆粒(如 2-5μm 的染料顆粒、10-20μm 的催化劑顆粒),既能快速透過濾液,又能牢牢截留固體顆粒;配合 1.2-1.6MPa 的高壓液壓系統,可快速擠壓物料,縮短濾餅形成時間。某染料企業使用浙江壓濾機處理染料反應液,單批次固液分離時間從傳統 4 小時縮短至 1.5 小時,日處理批次從 6 批提升至 16 批,產能提升 167%。同時,高壓擠壓讓濾餅含水率降至 20% 以下,以日處理 100 噸物料計算,濾餅重量較傳統設備減少 20 噸,后續干燥環節的蒸汽消耗降低 30%,既節省能源成本,又減少干燥時間,進一步提升整體生產效率。

智能控制系統的加持,讓浙江壓濾機實現 “自動化高效運行”,減少人工干預導致的效率損耗。設備搭載 PLC 智能控制系統,可預設不同化工物料的分離參數(如過濾壓力、擠壓時間、卸料速度),一鍵啟動后全程自動化運行 —— 從進料、過濾、擠壓到濾餅卸料,無需人工操作,避免傳統設備因人工調節參數不當導致的分離效率波動。某化肥企業用浙江壓濾機處理磷銨生產廢水,系統根據廢水濃度自動調節過濾壓力,當廢水含固量升高時,壓力自動從 1.2MPa 提升至 1.5MPa,確保分離效率穩定;同時,設備配備故障預警功能,若濾布堵塞或液壓系統異常,會實時報警并提示解決方案,減少停機排查時間。該企業使用后,設備有效運行時間從每天 16 小時延長至 22 小時,廢水處理量從每日 800 噸提升至 1200 噸,生產流程不再因廢水處理滯后而中斷。 針對化工行業多樣的物料特性,浙江壓濾機還能通過 “定制化適配” 保障高效分離。對于腐蝕性強的化工物料(如酸堿溶液、含氯廢水),采用耐腐材質濾板(如增強聚丙烯、聚四氟乙烯),避免濾板腐蝕損壞導致的頻繁更換;對于高粘度物料(如樹脂、乳膠),則配備加熱保溫系統,降低物料粘度以加快過濾速度。某涂料企業處理高粘度樹脂廢液時,浙江壓濾機通過加熱保溫將物料溫度控制在 40℃,過濾速度較常溫狀態提升 40%,且濾板無腐蝕損壞,使用壽命從傳統設備的 6 個月延長至 2 年,減少設備更換成本與停機時間。 從縮短分離周期到自動化運行,從定制適配到成本控制,浙江壓濾機以 “高效固液分離” 能力,徹底破解化工行業生產效率瓶頸。在化工行業追求規模化生產、綠色轉型的當下,它不僅幫助企業提升產能,還能通過高效分離實現廢液資源化利用(如回收有用固體顆粒),成為化工企業降本增效、合規生產的重要助力。 |