新聞資訊

|

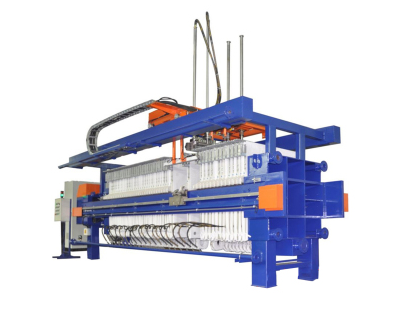

化工機械:化工行業(yè)隔膜壓濾機定制專家化工行業(yè)的固液分離場景向來以 “高腐蝕、高粘度、多雜質” 著稱,普通標準化隔膜壓濾機往往難以應對。而專業(yè)化工機械廠家憑借對行業(yè)特性的深刻理解,通過定制化解決方案,成為化工生產中不可或缺的技術支撐者。 針對化工物料的強腐蝕性,定制化在材料選擇上實現精準突破。這類廠家會根據物料 pH 值(從強酸的 pH1 到強堿的 pH14)定制濾板材質:處理含氯廢水時,采用鈦合金濾板替代傳統(tǒng)聚丙烯,耐腐蝕性提升 300%,使用壽命延長至 8000 小時;針對有機溶劑體系,則選用聚四氟乙烯涂層隔膜,可耐受 180℃高溫與有機溶劑浸泡,在農藥中間體生產中實現零泄漏運行。某染料企業(yè)曾因傳統(tǒng)設備濾板腐蝕導致停產,改用定制化鈦合金設備后,連續(xù)運行 18 個月未出現泄漏問題,生產效率提升 40%。 對于高粘度物料的過濾難題,定制化體現在結構優(yōu)化上。通過流體力學模擬,廠家會為不同粘度(500-5000cP)的物料設計專屬進料流道:處理樹脂類高粘物料時,采用螺旋式布液孔替代傳統(tǒng)直孔,使物料分布均勻性提升 60%,避免局部堵塞;在涂料生產中,定制的 “脈沖式進料系統(tǒng)” 通過 0.5MPa 的周期性壓力波動,破解了顏料顆粒團聚導致的過濾效率衰減問題,使濾餅含水率穩(wěn)定在 12% 以下。某膠粘劑廠應用該技術后,過濾周期從 4 小時縮短至 1.5 小時,單日產能提升 200%。

智能化定制則解決了化工生產的連續(xù)性需求。廠家為設備搭載防爆型 PLC 控制系統(tǒng),適配化工車間的防爆要求,同時開發(fā)物料特性識別算法 —— 當進料中固體顆粒粒徑突然變化時,系統(tǒng)能在 20 秒內自動調整壓榨壓力與過濾時間,確保產品質量穩(wěn)定。某化肥企業(yè)的硝基復合肥生產中,該系統(tǒng)使產品合格率從 89% 提升至 99.7%,且實現 72 小時無人值守運行,人力成本降低 60%。 定制化服務還延伸至全生命周期。廠家會提供 “駐場調試 + 季度維護” 的專屬服務,針對化工生產的間歇性特點,開發(fā)可快速切換的濾布更換系統(tǒng),使換布時間從傳統(tǒng)的 2 小時壓縮至 30 分鐘。某煤化工企業(yè)在檢修期應用該服務后,設備重啟效率提升 3 倍,有效縮短了非計劃停機時間。 在化工行業(yè)復雜多變的過濾需求面前,專業(yè)化工機械廠家的定制化能力,不僅是技術實力的體現,更是對行業(yè)生產規(guī)律的深度適配,成為推動化工生產高效、安全、穩(wěn)定運行的核心力量。 |