新聞資訊

|

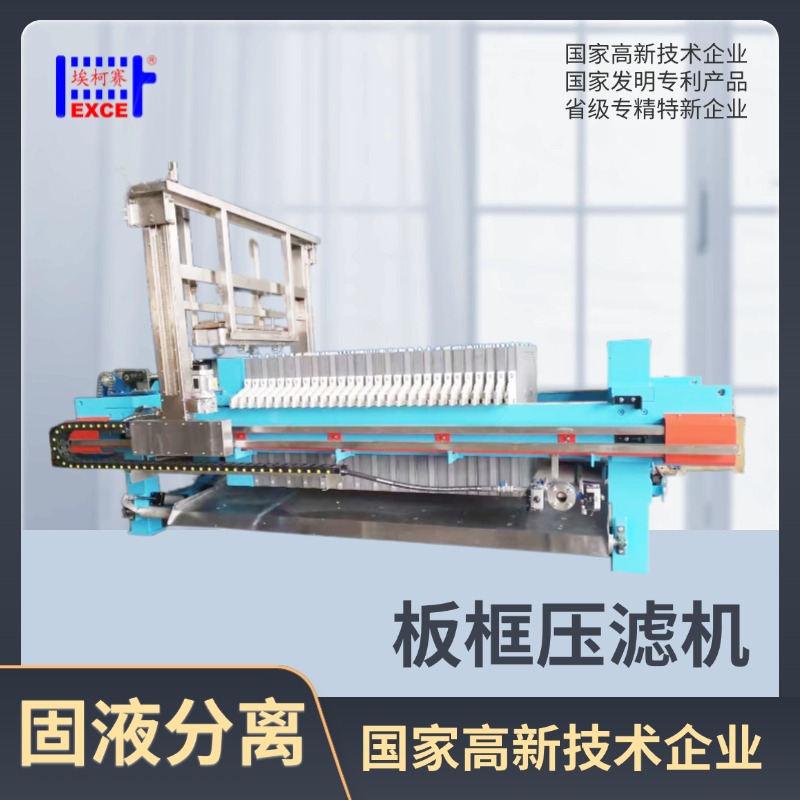

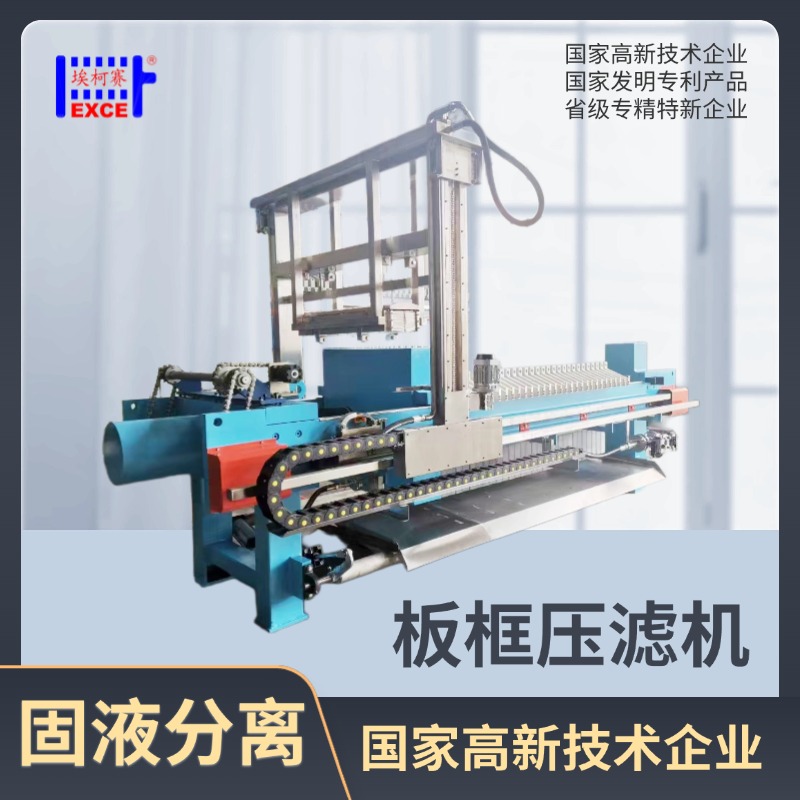

廂式壓濾機:高效固液分離的工業利器一、廂式壓濾機概述 廂式壓濾機是一種重要的固液分離設備,主要由機架部分、過濾部分和拉板部分組成。 機架部分是廂式壓濾機的主體,用以支撐過濾機構,連接其它部件。它主要由止推板、壓緊板、油缸體和主梁等部件組成。機器工作時,油缸體內的活塞推動壓緊板,將位于壓緊板與止推板之間的濾板、隔膜板、濾布壓緊,以保證帶有壓力的料漿在濾室內進行加壓過濾。

過濾部分是由按一定次序排列在主梁上的濾板、夾在濾板之間的濾布、隔膜濾板組成。濾板、濾布與隔膜濾板的相間排列,形成了若干個獨立的過濾單元——濾室。過濾開始時,料漿在進料泵的推動下,經止推板上的進料口進入各濾室內,并借進料泵產生的壓力進行過濾。由于濾布的作用,使固體留在濾室內形成濾餅,濾液由水嘴(明流)或出液閥(暗流)排出。 拉板部分分為自動拉板和手動拉板。自動拉板部分由液壓馬達、機械手、傳動機構和暫停裝置等組成。液壓馬達帶動傳動鏈條從而帶動機械手運動,將隔膜板、濾板逐一拉開。機械手的自動換向是靠時間繼電器設定的時間來控制的。暫停裝置可隨時控制拉板過程中的停、進動作,以保證拉板機構拉板卸料的順利實現。手動拉板部分則采用人工手動依次拉板卸料。 廂式壓濾機的工作原理是在輸料泵的壓力作用下,將需要過濾的物料液體送進各濾室,通過過濾介質(根據不同行業選擇合適的濾布),將固體和液體分離。在濾布上形成濾渣,直至充滿濾室形成濾餅。濾液穿過濾布并沿濾板溝槽流至下方出液孔通道,集中排出。過濾完畢,可通入清洗滌水洗滌濾渣。洗滌后,有時還通入壓縮空氣,除去剩余的洗滌液。過濾結束后打開壓濾機卸除濾餅,清洗濾布,重新壓緊板濾開始下一工作循環。 二、廂式壓濾機的優勢 (一)經久耐用 相比板框壓濾機,廂式壓濾機普遍多用兩年,性能更加穩定。這得益于其獨特的結構設計。廂式壓濾機的過濾腔內部僅需安裝不易磨損的濾板,減少了易損部件的數量。在實際使用過程中,廂式壓濾機能夠更好地應對各種復雜的工作環境,艱苦耐磨,為企業節省了設備更換和維修的成本。 (二)過濾效率高 有效過濾面積是板框壓濾機的兩倍,能提高生產效率。同樣的張數和大小的濾板,廂式壓濾機的設計更加合理,能夠充分利用空間,實現更大面積的過濾。例如,在一些工業生產中,廂式壓濾機可以在較短的時間內處理大量的物料,大大提高了生產效率,為企業創造更多的價值。 (三)應用廣泛 可用于醫藥、食品、冶金等眾多行業,適用溫度更高。廂式壓濾機的使用溫度范圍更廣,能夠適應不同行業的特殊需求。在醫藥制藥行業,廂式壓濾機用于藥品的脫水和干燥,確保藥品的質量和純度;在食品加工行業,它用于糖漿、果汁等食品的澄清和過濾,提高食品的品質;在冶金冶煉和開采等行業,廂式壓濾機也發揮著重要的作用,實現固液分離,提高資源的利用率。 (四)自動化設計 更好地結合現代技術,便于實現自動化操作。現在很多自動化的壓濾機采用了廂式壓濾機的過濾模式,通過先進的控制系統,可實現快速循環操作,減少人工干預,提升整體生產效率。智能化的控制系統可以實現精確的壓力控制和操作過程的自動優化,使廂式壓濾機在未來的工業生產中具有更廣闊的應用前景。

三、廂式壓濾機的應用場景 (一)工業領域 在化工行業中,廂式壓濾機常用于催化劑回收、化學漿料的脫水等過程。據統計,使用廂式壓濾機進行固液分離,可使催化劑回收效率提高 30%以上,大大降低了生產成本。在制藥行業,廂式壓濾機用于藥品的脫水和干燥,確保藥品的純度和安全性。例如,在某些藥品生產過程中,廂式壓濾機能夠將藥品固體殘渣與溶液分離,使藥品的純度達到 99%以上。在食品行業,廂式壓濾機用于糖漿、果汁等食品的澄清和過濾,提升產品的質量和口感。例如,經過廂式壓濾機處理后的果汁,其澄清度明顯提高,口感更加純正。 (二)細顆粒物料處理 廂式壓濾機特別適合處理細顆粒物料懸浮液,在化學、冶金等加工行業發揮重要作用。微細粒物料懸浮液的共同特點是固體顆粒粒度細(一般小于 10μm)、沉降速度慢、漿體粘度大、可濾性差等。在這些條件下,一般需要很大的分離面積及相當高的過濾壓力,而廂式壓濾機正好能夠滿足這些要求。例如,在冶金行業中,對于超細顆粒鐵礦的處理,廂式壓濾機能夠有效地實現固液分離。通過在壓濾機注礦階段添加助濾劑,如復合三氯化鐵藥劑,可將注礦時間從 260 秒縮短到 230 秒。同時,在溫度為 17℃~21℃時,在壓濾機的攪拌槽內加入 20g~30g 的 92.5%的濃硫酸,用于提高礦漿溫度,促進助濾劑與礦漿的反應,進一步縮短注礦時間。此外,通過壓縮空氣轉換板框腔內濾餅內的少量水,并定期對整臺壓濾機板框下機進行沖洗,可保持濾板流水槽暢通,消除排水不暢的問題。定期沖洗時間一般為三到四個月。 四、品牌推薦 埃柯賽廂式壓濾機品牌介紹 埃柯賽成立于 2007 年,自成立起就以科技創新為企業發展的基礎。從單一的壓濾機逐步向物料前期預處理、系統集成研發伸展,由傳統壓濾機制造商向整體過濾系統集成供應商轉型。

產品特點: 結構設計合理:廂式壓濾機的濾室由相鄰兩塊凹陷的濾板構成,主要優點是更換濾布方便。其液壓部分配置了柱塞泵及各種控制閥,采用液壓壓緊,手動機械鎖緊保壓,操作維護方便,運行安全可靠。 性能穩定:過濾后的泥餅有更高的含固率和優良的分離效果,能實現固體和液體的高效分離。例如在化工行業應用中,對于含有復雜成分的混合液流,經過埃柯賽廂式壓濾機處理后,固體停留在濾布上,并逐漸在濾布上堆積形成過濾泥餅,而濾液部分則滲透過濾布,成為不含固體的清液,分離效果顯著。 優勢: 科技創新:公司以科技創新為核心,先后獲得國家科技創新基金立項企業、國家重點領域扶持高新技術企業、浙江省科技型企業、杭州市高新技術企業等榮譽。不斷投入研發資源,提升產品性能和質量。 服務完善:為客戶提供過濾設備、控制系統、污泥前期預處理以及整體過濾系統的設計、供貨、安裝、調試及售后服務。專業的服務團隊能夠及時有效地解決客戶在使用過程中遇到的各種問題,確保設備的穩定運行。 五、百度端優化方法 (一)濾板受力數值模擬及優化 廂式壓濾機濾板的邊長是重要的結構參數,對壓濾機的工作效率有著重要影響。采用 Ansys 軟件對廂式壓濾機濾板受力和撓度形變進行數值模擬,著重分析凸臺支柱數量的影響。1250 型濾板尺寸參數為:濾板外邊框邊長 1250mm,濾室邊長 1100mm,濾板厚度 35mm,濾板凹槽深度 30mm,凸臺直徑 50mm,凸臺中心距離 415mm。分別建立無凸臺支柱、四凸臺支柱和八凸臺支柱 3 種濾板進行對比分析。基于變分法濾板撓度計算找出濾室邊長尺寸與濾板設計厚度的關系,建立廂式壓濾機濾板總體積、濾板組總長度與濾室邊長的函數關系,以此對濾板結構進行優化設計。經優化后的濾板與 1250 型濾板相比,污泥脫水的工作效率得到明顯提高。在整機濾室容積不變的情況下,雖濾板耗材增加了 7.51%,但過濾面積增加了近 50%,繼而在泥餅達到同等含水率時壓濾時間縮短了 36.9%。 (二)智能化控制系統優化 從系統架構、硬件、軟件、通信、安全等方面優化壓濾機智能化控制系統,可有效提高壓濾機的性能和穩定性。 系統架構概述:壓濾機智能化控制系統一般由傳感器、執行器、控制器、軟件模塊等部分組成。采用分布式控制系統(DCS)或可編程邏輯控制器(PLC)作為核心控制器,根據實際情況選擇適合的控制系統,提高系統的處理能力和抗干擾能力。 系統硬件架構:硬件架構采用分布式控制系統(DCS)或可編程邏輯控制器(PLC),DCS 具有較強的處理能力和豐富的功能,適用于大型壓濾機控制系統;PLC 具有較高的性價比和較強的抗干擾能力,適用于中小型壓濾機控制系統。 系統軟件架構:軟件架構采用分層結構,分為應用層、控制層、通信層和設備層。應用層負責與操作人員交互,顯示系統運行狀態,提供故障診斷和維護信息;控制層負責執行控制策略,根據傳感器的反饋數據,計算并輸出控制指令;通信層負責數據傳輸,在傳感器、執行器和控制器之間傳遞數據;設備層負責與傳感器和執行器交互,采集傳感器數據,控制執行器動作。 系統通信架構:通信架構采用總線結構或網絡結構。總線結構將所有傳感器、執行器和控制器連接到同一個總線上,數據在總線上進行傳輸,總線結構簡單可靠,但通信速率較低;網絡結構將傳感器、執行器和控制器連接到網絡上,數據在網絡上進行傳輸,網絡結構具有較高的通信速率和較強的靈活性,但網絡結構復雜,可靠性較低。 系統安全架構:系統安全架構包括訪問控制、數據加密、故障容錯、安全審計等方面。對系統資源的訪問進行控制,防止未經授權的人員訪問系統;對系統數據進行加密,防止數據被竊取或篡改;系統能夠在發生故障時繼續運行,防止系統崩潰;對系統進行安全審計,發現系統中的安全漏洞并及時修復。 (三)沖洗小車優化 對回用水廠廂式板框壓濾機沖洗小車進行優化,可減少故障停機率。沖洗小車是板框壓濾機的重要組成部分,其故障將會導致整個系統停機。通過優化,減少了沖洗桿因碰撞濾布而導致的噴頭損壞及沖洗桿頂撞大梁而彎折的故障;增大了拔片有效接觸面積,加強了拔片的強度,防止拔片發生彎曲變形,影響控制精度;根據沖洗架前進、后退速度,將擋塊曲面加工成漸近線弧度,保證沖洗架向前進時,沖洗桿被撥動并處于直立位置,且消減了沖洗桿直立、下放時的部分慣性力。為減小沖洗桿直立和下放時的慣性力,在沖洗鍵槽口及軸鍵處加裝緩沖裝置,降低了關鍵部位的損壞程度,減少了新品備件的更換量。 |